人造石墨生产成本高,行业发展面临诸多挑战

人造石墨在多个领域得到了广泛应用,但它的生产成本居高不下,这一问题犹如一颗毒瘤,正逐渐侵害着行业的健康发展。这无疑是目前行业所面临的一大挑战。

人造石墨简介

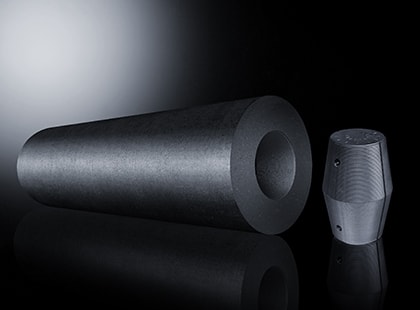

人造石墨,又称高温石墨,是通过将无烟煤或焦炭在电炉中进行热处理制得。它的形态丰富多样,有粉末、纤维和块状等。这种多样性与人造石墨的生产工艺密切相关。生产过程分为破碎、造粒、石墨化和筛分四个步骤。石墨的晶体发育程度取决于原材料及热处理温度,温度越高,石墨化程度也就越高。尽管人造石墨在传热性、导电性、润滑性和可塑性方面略逊于天然石墨,但它却更耐磨、耐腐蚀且渗透率较低。

在实际应用中,我们能够观察到多种人造石墨产品。这些产品根据用途的不同,分为石墨电极、预焙阳极等多种类型。它们在不同的场合展现出各自独特的功能。例如,石墨电极在电炉炼钢、工业硅生产、黄磷制造等设备中得到了广泛应用。

行业市场前景

市场需求分析显示,人造石墨具备显著的成长空间。作为锂离子电池负极材料,它具备成本较低、安全性高的特点。2021年,我国人造石墨的出货量达到了61.2万吨,同比增长率接近90.0%。此外,在行业景气度的影响下,负极材料市场呈现出供不应求的状态。这些现象共同表明,人造石墨在市场上颇受欢迎。

电池领域之外,它在工业界的运用同样广泛,涉及冶金、机械和化工等多个行业。产业链紧密相连,例如,石墨电极产量的提升,对人造石墨行业的发展起到了推动作用。2021年,我国石墨电极产量达到了114.7万吨,较上年增长了6.3%。此外,由于负极材料行业的迅速发展,人造石墨的需求量也在不断攀升。

石墨化工艺

石墨化是人造石墨生产的关键步骤。该过程涉及对石油焦等原料进行高温处理。根据加热方式,它分为直接法和间接法两种。这一步骤使石墨晶体结构有序转变。然而,该工艺难度大,流程复杂。

这个石墨化过程能耗极高,正是因此,成本一直保持在较高水平。每生产一吨石墨化产品,大约需要消耗1.5万度电,这样的消耗使得产能变得十分紧张。高能耗带来的影响广泛,使得加工成本不断上升,现在我国石墨化加工的成本普遍在2.7万到3.0万元每吨之间。

成本问题

成本问题犹如人造石墨行业发展的沉重负担。石墨化成本几乎占据了人造石墨生产成本的一半。这样的高成本使得行业的生产和进步变得异常艰难。无论是要扩大产能,还是想要优化产品,都受到了成本的制约。

当前能源紧张,成本控制要求又高,这种高成本对企业来说不易轻易吸收。企业想要发展,却不得不面对成本问题,这就像是在沉重的镣铐中跳舞,严重限制了行业在市场上的竞争力提升。

技术壁垒

我国在人造石墨的石墨化技术领域面临较高的技术门槛。当前技术环境下,高能耗问题难以迅速得到改善。众多企业渴望突破技术难关,然而,研发投入和所需时间都构成了巨大的挑战。

技术上的缺陷不仅增加了生产成本,还限制了生产规模的扩大。企业若投入大量人力和物力去研发新技术,却又可能遭遇失败的风险。在这种局面下,企业在技术研发的道路上陷入了进退两难的困境。

行业应对策略

遇到这样的状况,行业需主动寻求解决方案。首先,应增加研发资金投入,力求攻克石墨化过程的高能耗技术难关。这包括研发新型的加热技术,或寻找可替代的新原材料。

企业不妨探索产业链的整合,采取集中管理等手段来削减开支。各企业需深思,是单独应对技术挑战,还是携手行业共同进步更为经济?这既关乎企业自身的命运,也关乎行业能否克服重重难关,迎接新的生机。期待广大读者对此问题展开热烈讨论,若觉得文章有价值,不妨点赞并分享,让更多的人关注人造石墨产业的进步。

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:admin@admin.com