深度剖析石墨电极的工况,你了解多少?

在电炉炼钢作业中,石墨电极发挥着极其重要的作用,其需求量十分庞大。但遗憾的是,石墨电极在使用过程中损耗情况相当严重。面对这一状况,我们究竟该如何采取有效的措施来应对?

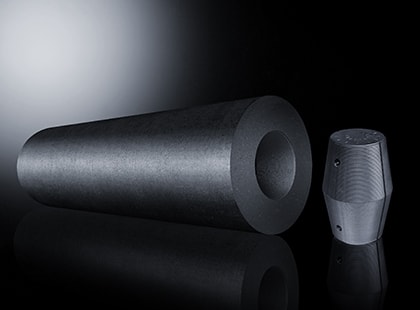

制作原料和工序

石墨电极的制造主要使用石油焦和针状焦作为基础材料,煤沥青则作为粘合剂使用。这些原料在冶炼材料厂中相当普遍,并且长期以来都是制作石墨电极的首选。其生产涉及多个环节,包括煅烧、配料、混捏、压型、焙烧、石墨化以及机械加工等。在这些环节中,每个步骤都必须严格按照规定执行,特别是煅烧环节,对火候和时间的控制要求非常精确。

工作原理和用途

在电炉炼钢作业中,石墨电极的主要作用是引导电流进入炉内。电流在电极底部气体中形成电弧,并随之产生放电现象。这一过程利用电弧所释放的热量来完成冶炼工作。目前,石墨电极在炼钢行业中的应用比例相当高,大约在70%至80%之间。特别是那些规模较大的钢铁企业,它们对石墨电极的需求量尤为巨大。

使用消耗原因

电极的末端和外部圆形表面损耗,主要由于强制吹氧所产生的高化学能,导致石墨电极氧化速度提升,热冲击损伤加剧,氧化损耗已超过三分之二。举例来说,某些冶炼厂中,这种因氧化导致的损耗现象尤为明显。电极的抗氧化性及抗热震性能不强,若持续或大量通入氧气,会导致炉内氧气浓度上升,从而增强电极的氧化损耗,同时,这也可能与电极本身的质量问题存在关联。

残体消耗状况

在冶炼作业中,部分残留物会被消耗,一旦最末一根电极坠入炉内,成为废料,便不再进入生产环节,这种情况便是其中一种。众多钢铁企业在核算消耗时,会发现残渣的消耗量占据了不小的比重,这种消耗方式不容忽视。

消耗因素分类

在冶炼作业中,石墨电极的损耗类型包括有效损耗和无效损耗两种。有效损耗是指在加热环节中产生的损失,其中氧化损失占据主要部分;而无效损耗则是指那些未参与加热环节的技术性损失。以某些冶炼操作为例,由于操作失误,部分电极在未完全加热的情况下便出现了损耗,这类损耗便归类于无效损耗。

延长寿命措施

现在有多种途径可以增加电极的耐用时间。例如,通过采用中空的电极设计,并向其内部注入氩气来减少周围氧气的浓度,这样可以使电极更加稳固。不过,这种电极需要针对不同的炉型进行专门定制,所以它的通用性并不高。以某些小型钢铁厂为例,因为它们的炉型非常特殊,所以很难找到与之相匹配的空心电极。此外,浸渍电极是将常规电极置入特制的无机混合溶液中,经过真空浸渍工艺处理,再在约140摄氏度的温度中进行烘烤,从而显著提升电极的耐用性。然而,这种工艺流程相对繁琐。石墨套圈水冷复合电极由不参与消耗的钢制水冷组件和会消耗的石墨电极组件构成,对生产工艺的匹配度要求较高,在操作时出错的可能性较小。电极表面涂装选用了志盛威华的涂料,但此涂料价格不菲,既不能增强电极的硬度,也无法减少断裂的损耗。志盛威华公司采用的是渗透和涂层的涂装技术,首先用ZS-1011过渡涂料进行渗透处理,随后再用ZS-1021石墨高温涂料进行涂层施工。在评估涂层保护性能的过程中,每吨钢材所用的石墨电极重量不能超过十五公斤。这一规定必须通过精确的称重手段来严格核实。

大家对提高石墨电极寿命的有效途径有何见解?欢迎在评论区发表意见,同时,也请您点赞并予以转发分享。

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:admin@admin.com

上一篇:二、石墨电极的制造工艺