完整版石墨电极:全面了解石墨电极的完整版本

近期,电炉炼钢过程中石墨电极的消耗问题受到了广泛关注。这种消耗的降低不仅与成本紧密相关,而且对生产效率也有着显著的影响。接下来,我将为您详细阐述石墨电极的相关知识。

电极消耗降低显著

自70年代开始,一直到80年代,普遍使用的电炉中,石墨电极的消耗量明显下降。在70年代,每生产一吨电炉钢,所需的石墨电极数量是68公斤,但到了80年代,这个数字已经减少到46公斤。电炉若采用高功率石墨电极,性能将更为优越,且每吨钢材仅需电极约2.5公斤;若使用单根石墨电极的超高功率直流电弧炉,电极用量可进一步降低至每吨钢材约1.5公斤。这种大幅减少电极用量的做法,明显有助于降低生产成本。

衡量电极质量指标

检测石墨电极质量需要考虑众多重要指标,包括电阻率、体积密度、机械强度、线膨胀系数、弹性模量等。这些指标不仅直接关系到电极的性能,还对其在应用中的抗氧化性能和抗热震性能有显著影响。同时,产品在制造过程中加工的精确度和连接的稳定性也是必须关注的检测重点。以线膨胀系数较小的电极为例,其抗热震性能通常会更为优越。

不同功率电极差异

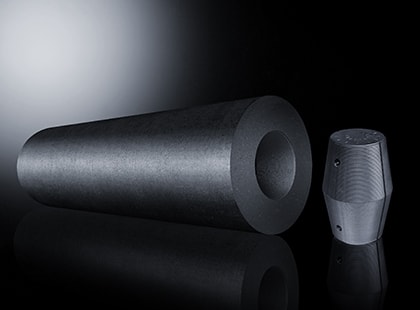

普通功率石墨电极是用普通石油焦制成的,它的物理机械性能并不突出,电阻率相对较高。而高功率石墨电极则选用上乘的石油焦(或较低级别的针状焦),其性能明显优于普通功率电极,能够承受更大的电流密度。至于制作超高功率石墨电极,必须选用线膨胀系数较小的针状焦,并且石墨化温度要达到一定的要求。

接头质量特别关键

在高功率和超高功率石墨电极的生产过程中,接头的质量至关重要。接头所用材料的电阻率和线膨胀系数需低于电极主体,同时还要拥有良好的抗拉强度和热传导性能。为了增强电极连接的稳定性,接头上会安装接头栓,以此确保电极在使用过程中的稳定性和可靠性。

生产特点与周期长

制造石墨电极的重要原料是石油焦,其中含有针状焦成分。在制作常规功率的电极时,会适当添加沥青焦。煤沥青则作为其粘合剂。该电极的生产工艺较为繁琐,所需时间较长。通常来说,常规功率石墨电极的生产周期约为45天,而超高压功率石墨电极的生产周期则要超过70天。这些因素共同作用,对电极的供应速度产生了影响。

电极消耗分解情况

在电炉炼钢作业中,石墨电极的损耗主要来源于四个方面,具体来说,电极端部的损耗可以细分为两个主要部分:首先,是由于电弧产生的高温使得石墨发生升华;其次,是电极端部与钢水、炉渣等物质之间发生的相互作用。抗氧化涂层对石墨电极的提升明显,相较未涂层的电极,它能大幅降低电炉钢电极的使用量,使得每吨电炉钢电极的实际消耗减少20%到30%,并且还能减少大约5%的钢电耗。尽管涂层成本大约是电极售价的十分之一,但整体带来的效益依然十分显著。天然石墨电极因为电阻率较高、抗拉抗折能力不强、容易折断等原因,自20世纪60年代起,其生产和应用已经变得较为罕见。

阅读完这篇文章,大家或许会琢磨,关于降低资源消耗,石墨电极技术未来可能会取得哪些新的突破?您可以在评论区分享您的想法,同时,也请为这篇文章点个赞,并帮忙转发,给予支持!

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:admin@admin.com