石墨发热体的主要性能及其在工业应用中的优势分析

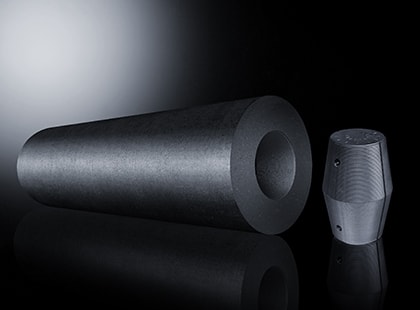

石墨发热体概述

石墨材料制作的电炉加热部件称为石墨发热体。这种材料因其出色的导电和导热特性,在特殊工业电炉中广泛用作发热元件。过去,工业电炉起初使用石墨电极作为发热元件,后来为了满足生产需求,改用密度更大的高功率电极。

选用石墨的原因

石墨作为发热体的选择理由众多。尽管钼、钨、钽等材料常用于高温真空炉,但钼质地脆弱。二硅化钼棒最高耐温1700℃,氧化锆可达1800℃,且均适用于空气环境。相较之下,氮化硅等材料在高温压力烧结时,石墨成为理想的发热体,它能够适应各种复杂的烧结条件。

合理结构要求

发热体的构造必须得当。只有达到适宜的高度,才能形成足够长的发热区域,满足烧成产品的要求。这样的结构还会关系到发热体的厚度、每相的导电带宽度、加工的难易程度,以及使用的变压器参数和控制调节范围等。合理的构造是确保发热体正常运作并达成生产目标的重要因素之一。

表面功率选择

选择合适的发热体表面功率至关重要。这种功率与材料类型和尺寸等因素相关。若选得恰当,既能节省材料,又能确保设备耐用。功率过小会造成材料浪费,而功率过大则可能缩短设备的使用寿命。以生产实际为例,若表面功率过高,发热体可能迅速损坏,进而影响生产效率和增加成本。

主要性能表现

石墨的氧化和挥发速率会影响发热体的使用寿命,而在特定真空度条件下,操作温度需控制在2300℃以下。石墨的热膨胀系数较低,温度上升时尺寸保持稳定,这对于结构设计来说至关重要。另外,在2500℃以下,石墨的机械强度会随着温度的升高而增强,这些特性使得石墨发热体在高温环境中依然能够表现出色。

石墨发热体存在不足。在炉子高温运作且发热体壁厚较大时,表面和中心的温差较大,导致较大的热应力。虽然石墨的电阻率较高,为了增强强度,侧壁需要有一定的厚度,但这使得总电阻降低,且电阻值随材料的不同而有所变化。然而,石墨的机械强度较高,导热性能好,热膨胀系数小,抗热震能力强,有助于减少高温下裂缝的产生。

结构改进效果

石墨发热体的结构经过优化,效果非常明显。首先,筒内温度分布变得更加均匀,使得炉内各处的温度更加一致。其次,靠近石墨筒门区域的烧结制品温度偏低的问题得到了显著改善,从而提升了整炉烧结制品表面的温度均匀性,确保了产品质量。第三点,烧结产品的表面温度呈现不均匀状态,不再像过去那样顶部中间部分温度最高。这样的变化减少了炉门附近没有设置加热装置带来的影响,从而有效提升了整个炉内烧结产品表面温度的均衡度。

在工业制造过程中,你有没有使用过石墨加热元件,对其性能和改进效果有何感受?欢迎点赞、转发并留下你的观点!

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:admin@admin.com