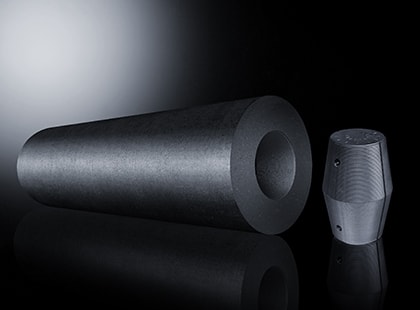

石墨电极验收标准对使用效果的关键影响及优化建议

检测标准差异

石墨电极制造领域的技术规范对电极本身及连接部件的尺寸设定了基础要求,然而在检测手段上却缺少统一的标准。这与理化指标检测标准的统一性形成对比,尺寸检测在各步骤中显得较为杂乱。比如,电极本身和连接部件的外径、长度以及螺纹尺寸虽有基本规定,但实际的检测操作却千差万别。

不同厂家对电极的检测结果难以相互比较,这阻碍了行业的规范化进程。若此状况继续,将不利于行业的公平竞争,还会加大产品质量监管的难度,迫切需要建立一个统一且科学的检测标准体系。

电极直径检测

检测电极直径的方式在多数厂家大体一致。外圆加工完成后,我们首先用卡钳测量直径,接着用钢板尺读取数据。之后,需将角度调整至90度,再次进行测量,以此来评估其椭圆度。如果外圆是由多把刀具加工而成,还需测量接刀痕处的直径以及相邻圆柱段的直径差异。在实际操作中,若某地电极生产厂的电极直径未达标准,则需按照基本直径或最小直径进行加工。

设备安装和维修完成后,检测电极直径是评估加工设备精度的关键。如果相邻电极的直径差距超过0.5毫米,这表明设备的稳定性不够。设备稳定性不佳时,生产的电极质量难以得到保障,进而可能影响其后续的使用效果。

外圆精度检测

对椭圆、竹节和接刀痕起棱等外圆加工缺陷,需要专业技术人员进行测量并给出数据。在某工厂检测电极时,发现了这些问题。随后,专业人员进行了精确测量,并提供了反馈,工厂据此及时调整了设备。

精确的测量由专业人员完成,这能保证数据的准确性,进而为设备的调整提供坚实的数据支持。外圆的精度若得到保障,电极在运作中才能更加顺畅,减少故障发生和影响其他部件功能的可能,从而降低使用风险。

螺纹孔径检测

依据板规,以螺纹的最大直径为标准,我们只能对电极孔是否合格进行定性分析,不能获取具体数据。在生产过程中,即便板规检测通过的电极和接头,在预接阶段却频繁出现半头长度不符合标准的问题。有一家工厂就遭遇过这样的情况,这给后续的生产工作带来了极大的困扰,同时也增加了成本。

以螺纹中径作为测量标准,塞规的使用相对更为科学准确,合格产品在预先检测时通常不会有问题。然而,塞规无法检查螺纹齿尖是否有损坏,即便孔径、锥度、垂直度和半头长等参数都符合要求,在板规检测时,孔径仍可能超出标准,这对生产质量把控构成了一定的挑战。

螺纹缺陷检测

螺纹扣的缺陷并非指螺纹齿尖的损坏,它特指螺纹扣上出现的凸起,这部分区域在测量时无法用塞规触及。在加工设备精度高且性能稳定的情况下,电极孔的扁平程度较轻,塞规和板规的检测结果较为一致;然而,若设备精度不足、稳定性不佳,板规检测到的孔扁程度会明显超出标准,而塞规检测却显示合格。

这种情况说明,不同的检测设备在设备运行状态不同时,检测结果会有所不同。在不少小规模工厂里,由于设备精度不高,这类检测不匹配现象时有发生,这不仅影响了产品质量的判定,还降低了生产效率,因此必须针对设备和检测方法的问题进行有效解决。

公差匹配与接触电阻

电极与接头加工的公差配合至关重要,这一点在剩余半头长度上尤为明显。若没有测量深度尺,可以通过外径规和塞尺配合进行测量,但这会相对繁琐。在具体使用中,公差不匹配会显著降低电极的效能。

电阻接触若过高,便可能提升脱扣的风险,比如螺纹扣的齿尖损坏、电极孔的母线内陷等情况。只要螺纹扣未能充分接触,接触电阻就会随之增大。在某次工程中,由于电极接触电阻的问题,出现了脱扣故障,这不仅严重拖延了工程进度,还影响了工程品质,这些问题必须引起高度重视。

遇到过石墨电极检测的挑战吗?欢迎在评论区交流心得。同时,别忘了点赞并转发这篇文章,让更多的人掌握这些知识。

本站所有文章、数据、图片均来自互联网,一切版权均归源网站或源作者所有。

如果侵犯了你的权益请来信告知我们删除。邮箱:admin@admin.com